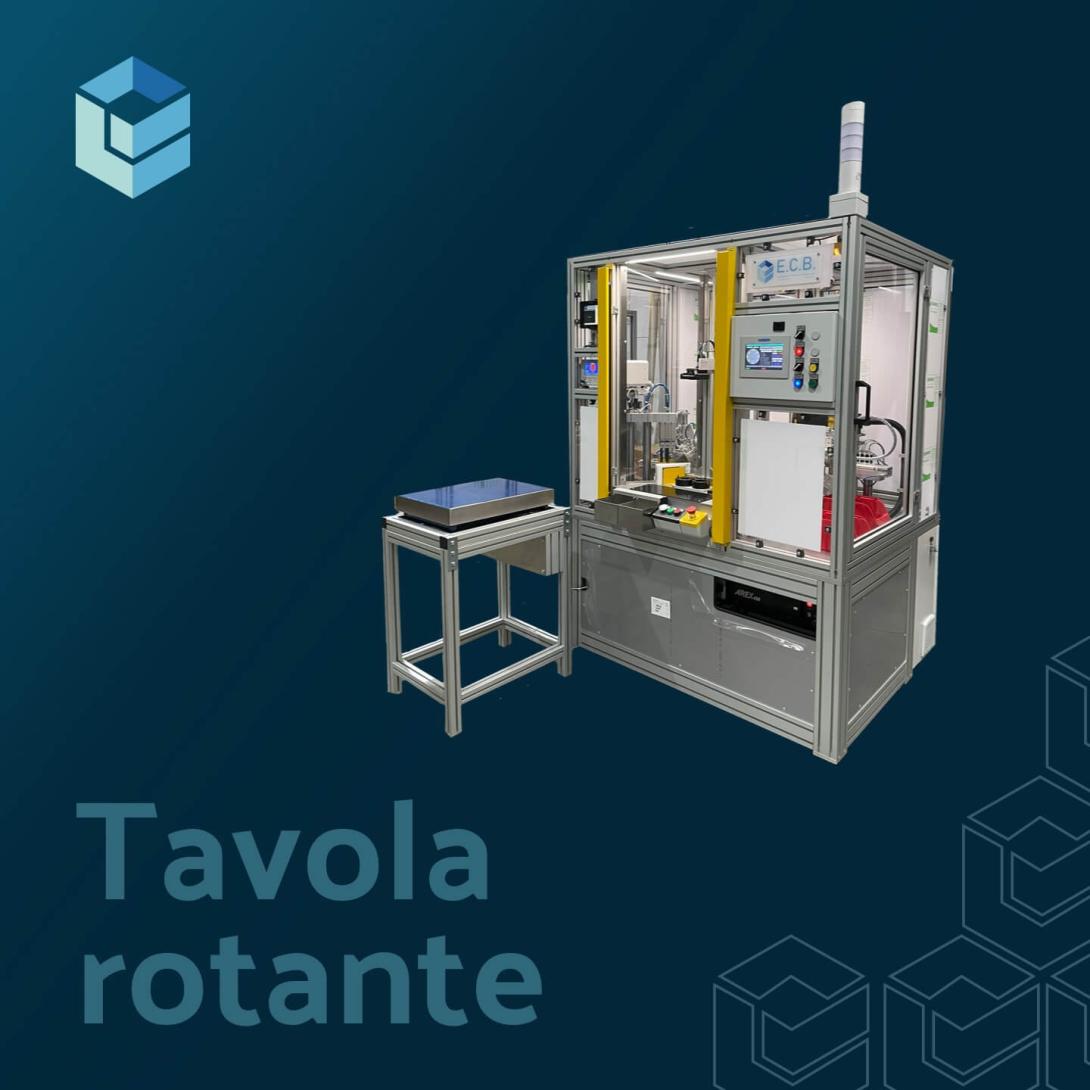

Tavola rotante per prova tenuta e assemblaggio di componenti per i nuovi motori Euro 7 Stellantis

A dispetto di quanto si potrebbe pensare, anche componenti di apparente semplicità sono molto frequentemente sottoposti a test di qualità prima di poter essere consegnati.

Le richieste sempre più restrittive dei committenti, che pretendono tassi di difettosità espressi ormai in ppm (parti per milione, ovvero percentualmente bassissimi), non permettono più di produrre in massa e demandare al cliente di scartare gli eventuali pezzi non conformi, ma per esigenze di gestione just-in-time del magazzino e per evitare ogni rallentamento produttivo, quest’ultimo si attende di ricevere solamente pezzi conformi, sottoposti ai controlli di qualità del caso.

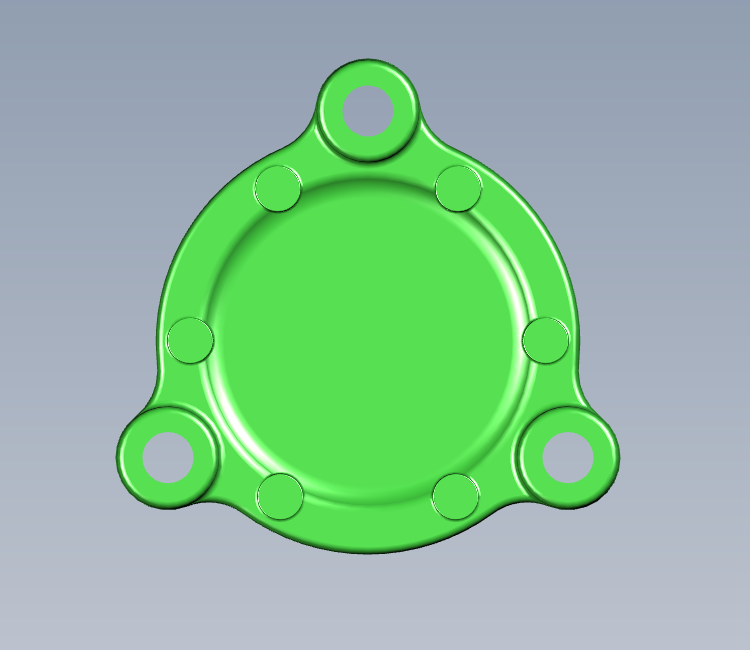

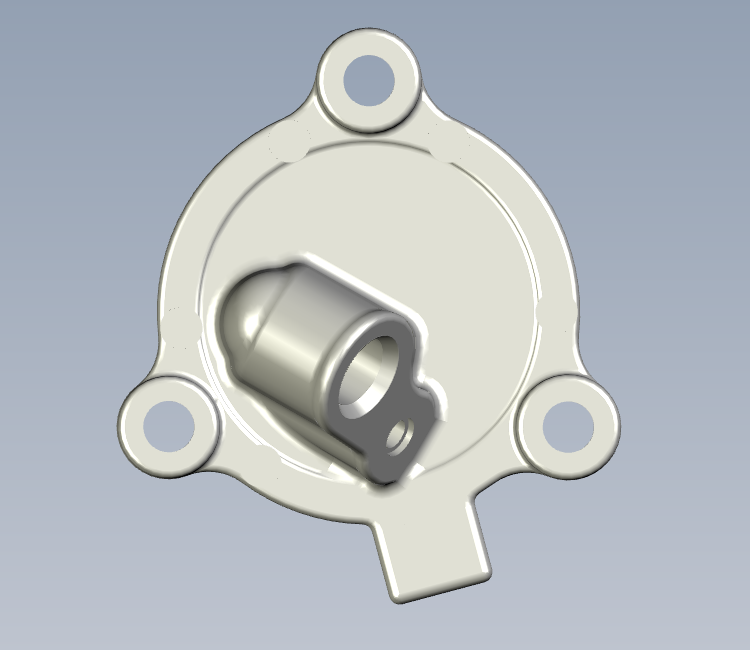

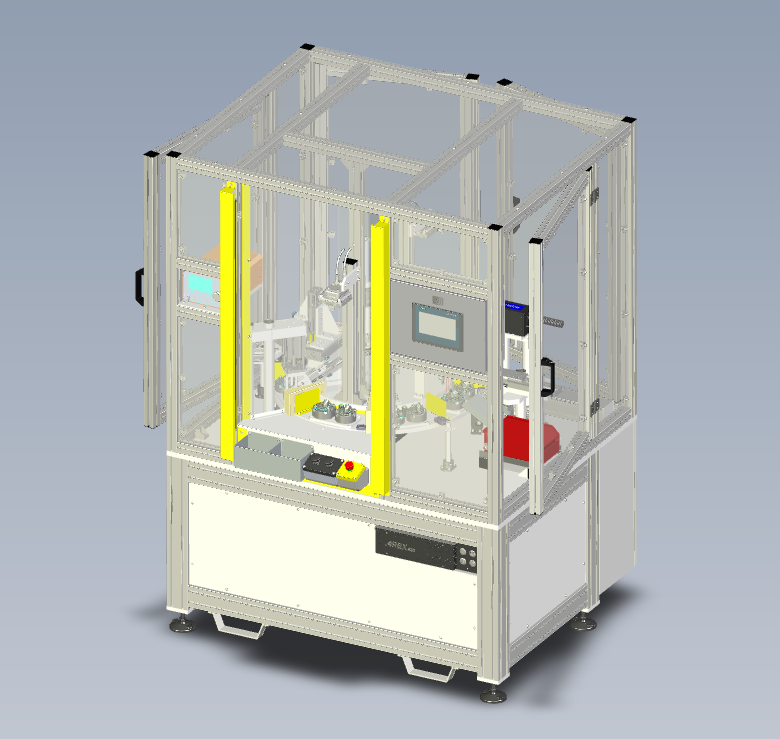

Un esempio di tali componenti potrebbe essere il coperchio in alluminio destinato ai nuovi motori Euro 7 per veicoli commerciali Stellantis, per il quale abbiamo realizzato una tavola rotante semiautomatica, a carico e scarico manuale, in grado di processare due diverse versioni: una totalmente planare e cieca e un’altra dotata di una sede di montaggio per un trasmettitore di pressione olio.

La soluzione tecnica

Il committente richiedeva di eseguire le seguenti operazioni:

- Carico manuale dei componenti sfusi;

- Prova tenuta del pressofuso di alluminio per rilevare eventuali difetti di pressofusione che determinerebbero trafilamenti di olio;

- Assemblaggio della guarnizione in alluminio gommato, con piegatura automatica delle linguette di trattenimento;

- Avvitatura della prima vite imperdibile;

- Verifica finale di corretto assemblaggio;

- Marcatura laser del codice Datamatrix di tracciabilità;

- Rilettura e valutazione grading del codice Datamatrix marcato;

- Eventuale scarico automatico dei pezzi di scarto;

- Scarico manuale e imballo con pesatura automatica dell’imballo per monitoraggio corretto confezionamento.

La produttività richiesta e il tipo di operazioni da effettuare hanno indotto ad adottare l’architettura a tavola rotante, nello specifico a 8 stazioni, per poter eseguire in parallelo le varie fasi e contenere il tempo ciclo garantendo gli standard richiesti.

Le operazioni sono quindi state suddivise sulle 8 stazioni disponibili:

- Stazione 10: carico/scarico manuale effettuato dall’operatore, che si occupa del “kitting”, ovvero del caricamento dei 3 componenti sul pallet, e dello scarico e imballo dei pezzi conformi. Un sensore di visione monitora il corretto caricamento dei componenti per validare la rotazione della tavola e impedire danni causati da un errato posizionamento sul pallet;

- Stazione 20: prova tenuta, eseguita da un misuratore di perdite ECB TLD-1 che pressurizza il coperchio e ne monitora il decadimento di pressione;

- Stazione 30: montaggio guarnizione mediante sovrapposizione del coperchio alla guarnizione e successiva piegatura automatica in due tempi delle alette di trattenimento;

- Stazione 40: avvitatura vite imperdibile, mediante avvitatore automatico;

- Stazione 50: ispezione ottica finale per valutazione del corretto montaggio e della piegatura delle alette della guarnizione;

- Stazione 60: marcatura laser del codice Datamatrix di identificazione e tracciabilità, con pulizia preliminare della zona di marcatura mediante annealing per la rimozione degli ossidi superficiali;

- Stazione 70: rilettura codice Datamatrix marcato, valutazione grading di marcatura ed eventuale scarico automatico degli scarti in apposito contenitore di raccolta;

- Stazione 80: stazione libera, disponibile per eventuali ulteriori operazioni finali sui soli pezzi buoni.

ECB partner unico per la fornitura di sistemi di automazione e collaudo

Forti dell’esperienza accumulata in oltre 30 anni di applicazioni nel settore del collaudo industriale, siamo in grado di offrire ai nostri clienti un servizio a 360 gradi:

- Analisi preliminare delle specifiche cliente e definizione delle soluzioni tecniche ottimali;

- Progettazione meccanica, elettrica, pneumatica ed elettronica, tutte sviluppate internamente. Questo permette di avere sempre una visione d’insieme del sistema in corso di fornitura;

- Soluzioni di automazioni ottimizzate per ogni esigenza, dal banco di prova manuale alle tavole rotanti e isole robotizzate;

- Customizzazione dei software di controllo: ogni cliente ha esigenze diverse, implementare funzionalità dedicate è il nostro standard.

Vorresti ricevere ulteriori informazioni sulla tavola rotante o altre automazioni di collaudo? Contattaci.